Coperion ontwikkelde het nieuwe ZSK FilCo-systeem voor PCR en polymeerrecycling.

Voor recycling van post-consumer recyclaat (PCR) of elk ander sterk vervuild polymeer heeft Coperion de innovatieve ZSK FilCo filtratiecompounder ontwikkeld die filtratie en compounding in één productiestap mogelijk maakt.

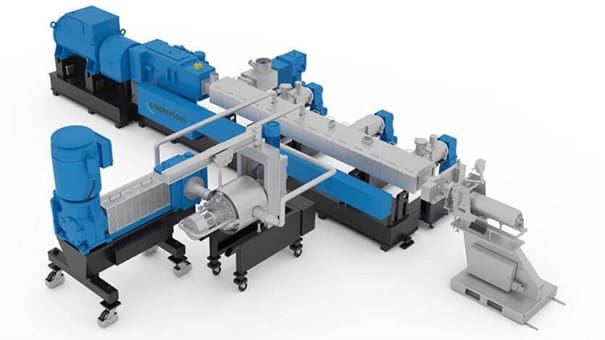

Met het nieuwe ZSK FilCo-systeem wordt plastic afval in een ZSK-dubbelschroef extruder gevoerd, waar het wordt gesmolten, gehomogeniseerd en ontlucht. De smelt wordt vervolgens door een filter gevoerd om alle verontreinigingen te verwijderen voordat deze wordt teruggevoerd naar hetzelfde systeem om te worden gemengd met versterkende materialen of vulstoffen.

Vergeleken met de tweestapsproductielijnen die tot nu toe de norm waren, onderscheidt Coperion’s nieuwe filtratiecompounder zich door een aanzienlijk meer gestroomlijnde apparatuuropstelling. Het energieverbruik en de emissies voor het extrusieproces worden met meer dan 50% verminderd.

Bovendien weet de filtratiecompounder een aanzienlijk hogere productkwaliteit te realiseren. Recompounds kunnen veel sneller worden geproduceerd en de gravimetrische feeders van Coperion K-Tron zorgen voor een uiterst nauwkeurige verwerking van additieven voor een optimaal resultaat.

In conventionele recyclingfabrieken moeten PCR en verontreinigde polymeren eerst worden gesmolten met behulp van een extruder met enkele of dubbele schroef, daarna worden gefilterd en gepelletiseerd.

Voor plastic-upcyclingdoeleinden worden de gefilterde recompounds vervolgens in een aparte dubbelschroef extruder gevoerd, waar ze opnieuw worden gesmolten en gemengd met behulp van additieven, versterkende materialen en vulstoffen voordat ze uiteindelijk worden gepelletiseerd.

In deze productieopstelling moet er tweemaal energie voor het smelten worden ingebracht. Naast een hoog energieverbruik wordt het recyclaat onderworpen aan hoge thermische spanningen, wat op zijn beurt resulteert in een verhoogde afbraak, verkorting van polymeerketens en dus een vermindering van de productkwaliteit.

De nieuwe ZSK FilCo maakt het mogelijk om recyclaat in één productiesysteem te smelten, filteren, compounderen en pelletiseren. Afvalplastic wordt in de vorm van maalgoed, vezelpellets, folievlokken of agglomeraat in de ZSK-extruder gevoerd en daar samen met alle componenten (alle polymeren, PE, PP, PA, PS, PC/PC, ABS enz.) gesmolten, gehomogeniseerd en ontlucht.

Vervolgens wordt de smelt door een geïntegreerd filter gevoerd dat alle verontreinigingen verwijdert. Herintroductie in de ZSK-extruderproces sectie volgt, waar versterkende materialen zoals glas-, hout- en koolstofvezels, of vulstoffen zoals talk, CaCO3 of gemalen PEX worden toegevoegd, waarna het recompound wordt gepelletiseerd.

De ruimtebehoefte van de ZSK FilCo is relatief laag. Alle productstromen worden gravimetrisch en zonder fluctuaties aan het proces toegevoegd. Het recyclaat hoeft slechts één keer gesmolten te worden. Zo bereikt het systeem consequent een hogere productkwaliteit dan meerdelige systemen die doorgaans voor dit recyclingproces worden gebruikt.

Bovendien worden het energieverbruik en de emissies voor het extrusieproces met de nieuwe oplossing aanzienlijk verminderd. Dankzij de hoge mechanische energie-input van de dubbelschroef extruder is het smeltproces energiezuiniger dan bij een enkelschroef extruder.

Bovendien wordt bij de ZSK FilCo-oplossing het tweede smeltproces voor het compounderen volledig geëlimineerd en wordt ook het pelletiseren van het tussenproduct achterwege gelaten.

Marina Matta, Teamleider Process Technology Recycling bij Coperion, over deze nieuwste ontwikkeling van Coperion: “De ZSK FilCo is wederom een resultaat van onze gerichte inspanningen om de recycling van kunststoffen te optimaliseren en de duurzaamheid van het totale proces verder te vergroten. De uitstekende energiezuinigheid van de ZSK FilCo en de hoge productkwaliteit die ermee wordt gerealiseerd zijn belangrijke voordelen die PCR en polymeerrecycling voor veel bedrijven weer een stukje aantrekkelijker zullen maken.”