Pet-preform productielijn van Resilux te Wetteren (B). | Photo: Jeroen Willems

Machinebouwer AZO gebruikte Siemens WinCC Unified bij de bouw van een nieuwe recyclinglijn bij Resilux, fabrikant van preforms voor petflessen. De software combineert HMI en SCADA bibliotheken en bespaarde de achinebouwer daarmee zo’n 30% engineeringtijd.

In lijn met de EU-afspraken om ten minste 25% gerecycled plastic te gebruiken, verwerkt Resilux, fabrikant van preforms voor petflessen, veel gerecycled PET. Met de overname van het Zwitserse Poly Recycling nam Resilux al jaren geleden een voorschot op deze ontwikkeling en liet het later zelf ook recyclinglijnen bouwen in België en Spanje. Roemenië volgt binnenkort.

Van flakes naar granulaat

“In België beginnen we met petflakes”, zegt Michiel Rotsaert, technical manager bij Resilux. “Dat zijn versnipperde petflessen die al zijn schoongemaakt en gesorteerd op kleur. We krijgen ze aangeleverd in big bags. De recyclinglijn die AZO voor ons bouwde, zuigt de flakes aan, doseert ze en voert ze naar de extruder. Die maakt er granulaat van, dat we opslaan in silo’s. Dit granulaat is de grondstof voor onze nieuwe preforms, de basisvorm van onze petflessen. AZO engineerde dus het hele materiaaltransport.”

Traceerbaarheid

Resilux en AZO gingen samen naar Poly Recycling om de specificaties van de nieuwe lijn vast te leggen. Rotsaert legt uit dat de nieuwe lijn complexer zou worden dan wat ze gewend waren. “Op onze bestaande preformlijnen gingen we van een bulkwagen met big bags vol granulaat naar preforms, dus we konden makkelijk bijhouden welke preforms materiaal uit een bepaalde big bag bevatten. Maar nu zouden we van big bags naar silo’s gaan werken, waardoor de link met het afgewerkte product zoek was. Toch wilden we weten welk materiaal waarin terechtkwam, zodat we bij problemen sneller de oorzaak zouden kunnen opsporen.”

“Dankzij de scriptingmogelijkheden met Javascript, Node.js en HTML konden we elke granulaatkorrel traceerbaar maken”

Nick Heuten, AZO

tk1 Scriptingmogelijkheden

AZO vond de oplossing voor het traceerbaarheidsvraagstuk in de Siemens WinCC Unified-software en de scriptingmogelijkheden met Javascript, Node.js en HTML. “WinCC is de software die we gebruiken om een grafisch bedieningspaneel (faceplate, schermen, alarmen, trends) te maken voor operators, waarmee ze zien wat er op de werkvloer gebeurt”, legt Nick Heuten, Automation Manager bij AZO, uit. “We waren onze bibliotheken uit WinCC Advanced en WinCC Professional al aan het overzetten naar WinCC Unified, want dat is sowieso de toekomst. Het was een steile leercurve in het begin, maar zodra je de logica begrijpt, gaat het snel. Dankzij de scriptingmogelijkheden met Javascript, Node.js en HTML konden we elke granulaatkorrel traceerbaar maken. We kregen het vertrouwen van Resilux om dat te doen, en de steun van Siemens. Met een voorbeeld van Siemens ontwikkelden we een custom web control (speciaal ontworpen, herbruikbare gebruikersinterface- component voor webapplicaties, red.) voor Unified. Daardoor kan Resilux op elk moment een rapport opvragen uit een SQL-database die in de achtergrond draait en bijhoudt waar al het materiaal naartoe gaat en welke loten het oplevert. Dankzij die custom web control creëren we rapporten volledig op maat van Resilux.”

Universele standaard

AZO had al gauw in de gaten dat WinCC Unified nog meer voordelen opleverde. Heuten: “In één jaar tijd hebben we al onze standaarden die we in 20 jaar hadden opgebouwd, overgezet naar Unified. Het grote voordeel is dat we nu maar één standaard meer hoeven te onderhouden voor HMI en SCADA; vroeger zaten WinCC Advanced en WinCC Professional los van elkaar. Voor onze klanten uit de farmawereld hadden we nog een aparte standaard met audit trail. Nu zit ook dat ingebakken; het is een kwestie van een vinkje zetten. Dat is de grote kracht van Unified: we ontwerpen één scherm en kunnen dat in elke situatie inzetten, van een groot SCADA-systeem tot een klein bedienpaneel.”

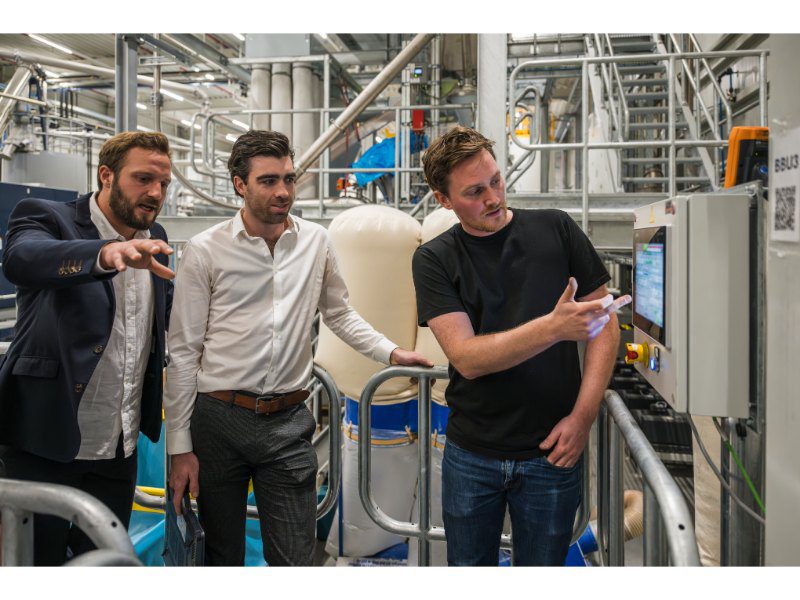

Michiel Rotsaert (links) en Simon Geers illustreren de gebruiksvriendelijkheid van de user interface | Photo: Jeroen Willems

tk2 Tijdwinst

“We winnen ook tijd door faceplates [herbruikbare visuele componenten, red.] – voor een filterreiniging of een frequentiegeregelde motor, bijvoorbeeld – automatisch op een scherm te genereren als pop-up. Vroeger moesten we die handmatig maken voor elke functie. Nu ontwikkelen we ze, hangen er een tag aan en zijn we vertrokken. Dankzij die pop-ups winnen we veel plaats op een scherm. Daardoor visualiseren we nu grotere installaties op kleinere panels.”

Gebruiksvriendelijk

“Onze operators hadden geen moeite met het nieuwe systeem”, vertelt Rotsaert. “Het is allemaal net wat intuïtiever. Maar de echte vernieuwing zit vooral aan de achterkant, met handige nieuwe functies voor bijvoorbeeld trend views. En in productie kunnen we simpel het tijdsbereik aanpassen, een andere parameter tonen of 2 batches vergelijken. Zo krijgen onze operators nog meer inzicht in wat goed werkt.”

“Visueel hebben we alles zoveel mogelijk bij het oude gehouden”, vult Heuten aan. “Een operator mag niet voelen dat iets veranderd is, hoogstens dat iets vlotter werkt. Ook de nieuwe panels werken net iets beter: er zitten overal twee netwerkinterfaces op, waardoor we het PLC-netwerk makkelijk kunnen scheiden van de visualisatie. En ze hebben capacitieve aanraking, waardoor ze gevoeliger zijn dan de vroegere resistieve schermen. Het maakt niet uit hoe groot de schermen zijn; ze hebben nu over de hele lijn dezelfde opties en prestaties.”

“Het gebruik is allemaal net wat intuïtiever, maar de echte vernieuwing zit vooral aan de achterkant met handige nieuwe functies”

Michiel Rotsaert, Resilux

tk3 Snellere inbedrijfstelling

“Zelfs de inbedrijfstelling ging sneller dan vroeger, dankzij de remote access. WinCC Unified is webbased. Je surft naar het IP-adres en je zit op het panel. Zo zien we snel wat het effect van een parameter op de machine is. En ook voor troubleshooting kijken we nu mee via de webinterface, zonder dat we het scherm van de operator verstoren. Standaard is de communicatie voor webclients ook altijd versleuteld, zo lopen we geen beveiligingsrisico’s.”, volgens Simon Geers, Automation Engineer bij AZO.

“Dankzij alle handige features en het feit we maar één bibliotheek meer hoeven te onderhouden, winnen we tot wel 30% engineeringtijd. Die besteden we aan handige nieuwe functies, die we nu implementeren met scripting. Op dit moment bekijken we hoe we onze MES-applicatie voor bepaalde toepassingen kunnen integreren in Unified. Alles op één systeem is nog efficiënter. Er zijn opties zoals een afgeslankte versie voor klanten die niet alles gebruiken. Want dat is wellicht nog het grootste voordeel: we kunnen nu al onze klanten bedienen met hetzelfde pakket.”

Over Resilux

Resilux is een Belgische producent van preforms voor petflessen. In 30 jaar groeide het bedrijf uit tot wereldspeler in de pet-productie, met vestigingen in heel Europa en de VS.

Over AZO

AZO is een Duits familiebedrijf, gespecialiseerd in de automatisering van bulk handling: bulkgoederen ontvangen, opslaan, transporteren, doseren, mengen en afvullen. Wereldwijd telt het bedrijf zo’n 1200 werknemers; AZO België heeft er zo’n 135.